發表時間: 2026-01-05 16:30:00

作者: 石油化工設備維護與檢修網

瀏覽: 187

大型雙螺桿擠壓造粒裝置的螺桿組合不僅要適應較寬熔體流動速率范圍的物料的塑化造粒,而且還要保證能在超大扭矩下長期穩定工作。與此同時,螺桿組合會對擠出裝置的混煉效果 、能耗和脫揮能力具有較大影響。近年來,國內相關行業的研究人員開展了大量有關于螺桿組合分析方面的工作。在螺桿組合實驗研究方面,針對特定物料體系的螺桿組合分析已經表現出非常顯著的解決問題的能力。在螺桿元件性能仿真方面,相關研究能夠從速度場、溫度場和剪切場等角度揭示和對比雙螺桿元件的加工性能。研究結果還延伸到基于統計算法的混合指數、分離尺度、分布指數以及剪切應力等量化指標 。由于仿真計算中存在物料完全充滿螺槽的基本假設,因此所得結果與螺桿實際工作狀態存在較大偏差。

在螺桿組合仿真分析方面,雖然國際上法國 SCC 公司、CEMEF 研究中心及 INRA 研究院聯合開發的 Ludovic 軟件已經在較多領域中開展螺桿組合分析,但是并未見有關該軟件內部算法的相關報道。筆者課題組早期的研究中在流場計算的基礎上,基于流量平衡算法揭示了螺桿組合內的填充度分布規律。在此基礎上,本文進一步介紹了螺桿組合分析流程,并對一種用于 PE 造粒的 φ380 大型雙螺桿擠壓造粒機組進行了螺桿組合分析。本文相關研究內容為建立系統性螺桿組合分析算法提供了有效的理論支撐。

螺桿組合分析算法

螺桿元件工作性能數據庫

螺桿元件的工作性能數據庫是進行螺桿組合分析的基礎。本文利用數值計算方法建立了螺桿元件工作性能數據庫。該數據庫涵蓋了各螺桿元件在不同的轉速、出入口壓差以及機筒溫度等工藝參數條件下的一系列性能參數,具體包括螺桿區域內的耗散功率、平均剪切應力、物料平均停留時間、螺桿元件的輸送產能、左右螺桿元件所承受的物料反作用載荷以及流場內平均剪切應力等。

組合分析算法基本假設

本文所提出的螺桿組合分析算法基于以下基本假設:

(1) 螺桿元件內物料溫度與對應機筒實際溫度一致。元件內的流場計算是基于等溫模型開展的,溫度差異僅僅表現為仿真計算中本構方程參數的取值。忽略黏性耗散生熱對物料溫度的影響。

(2) 螺桿處理熔融態物料。加料段及熔融段均以熔融態進行評估。

(3)部分充滿元件內物料填充狀態包含充滿段和非充滿段,充滿段與非充滿段之間無過渡狀態。非充滿段填充度表示為預期產能與元件出入口壓差為 0 時對應流量的比值。元件內的實際充滿長度不影響該元件單位長度的建壓能力。部分充滿段長度的占比由工況給定的元件出口壓力與工況給定流量對應壓力相除所得。

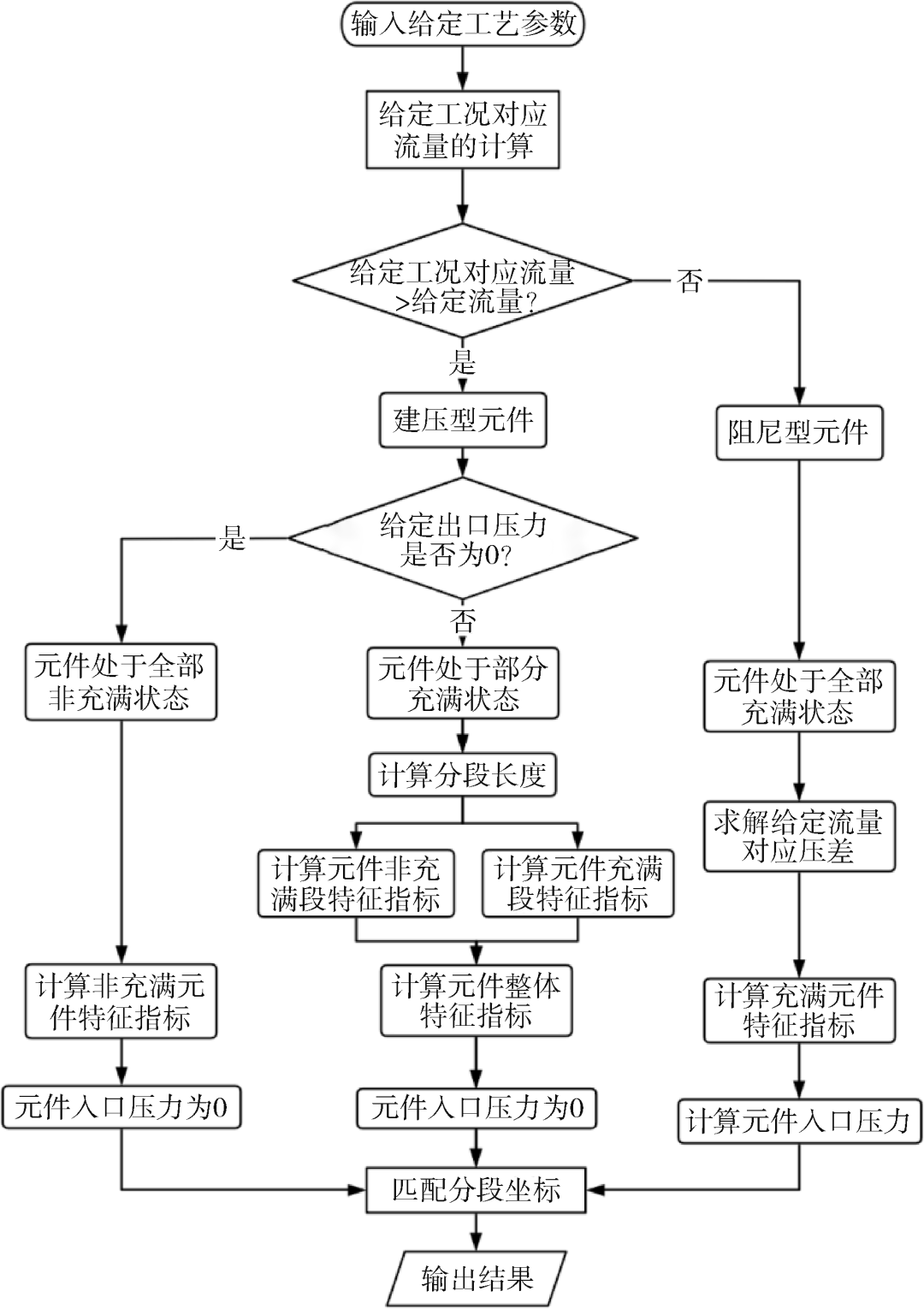

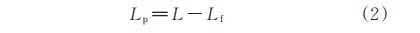

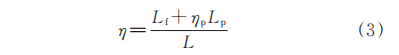

螺桿組合分析流程

在如圖 1 所示的螺桿組合分析流程中,輸入工藝參數包括元件對應的機筒溫度、螺桿轉速、元件出口處壓力與機組預期產能。首先根據元件在給定工況下的輸送特性,將元件區分為建壓型或阻尼型。具體而言,當螺桿的期望產能大于元件在給定工況下的輸送能力時,則說明需要在該元件入口補壓才能實現預期產能,此時該元件按阻尼型處理;反之,則按照建壓型處理。在區分建壓型元件和阻尼型元件的基礎上,根據元件的填充狀態,來選擇不同方法來計算元件的特征指標。由圖可知,建壓型元件在出口背壓大于 0 時處于部分充滿狀態,出口背壓等于 0 時處于全部非充滿狀態;阻尼型元件始終處于完全充滿狀態。

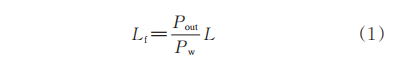

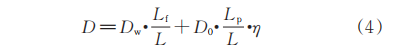

部分充滿狀態下,物料在元件內形成充滿段和非充滿段。充滿段所占比例可表示為元件出口壓力Pout與螺桿輸送特性曲線中預期產能Qw所對應壓力Pw的比值。即,充滿段長度Lf可表示為:

圖1 螺桿組合分析流程

其中,L 為元件長度。非充滿段長度LP可表示為:

此狀態下,該元件的填充度 η 可以表示為:

其中,元件非充滿段的填充度ηp可表示為期望產能Qw與元件充滿且出入口零壓差時的輸送產能Q0的比值。當前填充狀態下整個元件的耗散功率 D 可表示為:

其中,Dw為整個元件處于Pw出口壓力 (入口壓力為 0) 時的耗散功率,D0為整個元件處于零出入口壓力差下的耗散功率;同樣地,元件所受徑向力Fr、軸向力Fz、扭矩Mz、剪切應力水平τ也可以進行類似計算。此外,物料在該元件內的停留時間 t 可表示為:

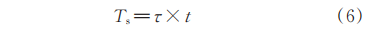

其中,V 代表機筒內左右兩螺桿元件所形成的有效容積,m3;Q 為Qw所對應的體積流率,m3/s。元件在部分充滿狀態下的累積剪切歷程T可表示為:

值得注意的是,處于完全充滿狀態的元件和處于全部非充滿狀態的元件是處于部分充滿狀態元件的特例。當元件處于完全充滿狀態時Lf=L,Lp=0;當元件處于全部非充滿狀態時Lf=0,Lp=L。

在給定工況下進行螺桿組合分析時,以最下游出口處元件為起點,其出口壓力即擠出機出口設定壓力(Psout)。下游元件分析完成后,以其入口壓力作為上游相鄰元件出口壓力,再次執行元件分析,直至最上游起點處元件為止。整合全部元件結果即得螺桿組合分析結果。

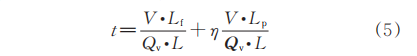

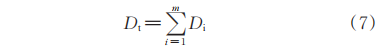

螺桿組合的綜合性能指標

為全面評估螺桿組合的綜合性能,本算法還引入了總耗散功率Dt、總軸向力Fz1、總軸向扭矩Mzt、總累計剪切歷程γt、總停留時間 τ 和總功率Pt等指標。其中,總耗散功率 D 可表示為全部元件耗散功率之和:

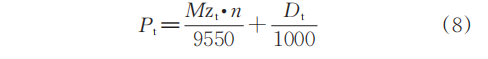

其中,Di為第 i 個元件的耗散功率,m 為組合中元件總數。總軸向力Fzt、總軸向扭矩Mzt、總停留時間 τ 和總累計剪切歷程γt也滿足上述關系。螺桿組合的總功率Pt包括驅動功率和耗散功率兩部分,可表示為:

其中,n 為螺桿轉速 (r/min)。上述綜合性指標中,總耗散功率的單位為 W;總軸向力的單位為 N;總扭矩的單位為 N?m;總功率的單位為 kW;總累積剪切歷程的單位為 Pa?s。比能耗可定義為每加工 1 kg 物料所消耗的電量,可表示為:

其中,Qw的單位為t/h。需要特別指出的是,在擠出裝置處于運行狀態時,總功率和比能耗同時也是用以驗證分析結果可靠性的關鍵指標。

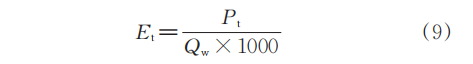

螺桿組合與典型工況

為明確算法分析能力,本文將其應用于 PE 造粒的 ?380 大型雙螺桿擠壓造粒機組。該機組螺桿全長 8740 mm,中心距 316 mm,共計包含 38 個元件。具體結構參數如圖 2 所示,其中雙頭螺紋元件、單頭螺紋元件和均化元件分別以 S、D 和 SME 開頭,其后 3 個數據分別表示元件導程、長度和直徑。嚙合盤元件以 K 開頭,其后 3 個數據分別表示錯列角、片數和厚度,末尾符號 L 只有左旋元件才會標記;齒形盤元件、間隔環元件和單雙頭元件之間的過渡元件分別以 TME、R 和 GDP 開頭,隨后的數字表示元件的厚度。在 TME90 元件的上下游分別安裝有 R30 和 R25 間隔環元件 (圖中未給出名稱注釋)。

圖2 380雙螺桿造粒機組螺桿和機筒組合

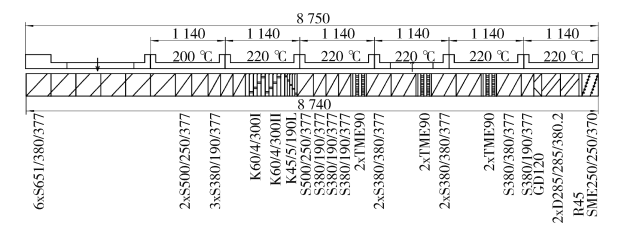

此外,圖 2 中元件溫度為對應機筒溫度,所屬機筒按元件中點位置判定。加料段元件按照 200℃處理。機組螺桿高、低速檔轉速分別為 260、220 r/min,出口背壓取值 2~10 MPa,生產能力 40~80 t/h,加工 7042 牌號 PE 物料。該物料密度為0.924t/m3,流變特性符合 bird‐carreau 本構模型:

式中所涉及流變參數,在 200℃時,無窮大剪切速率黏度μ∞=18.0Pa?s、零切黏度μ0=897.36Pa?s、松弛時間λ=0.0042s、冪律指數n=0.1629;220℃時,μ∞=13.0Pa?s、μ0=762.03Pa?s、λ=0.0042s和n=0.2276。

結果與討論

壓力及填充度分布

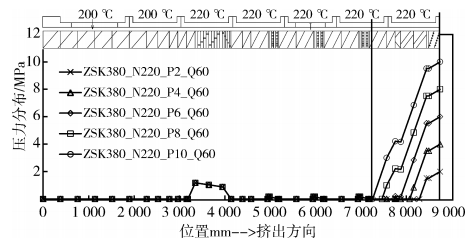

圖 3 給出了機組在預期產能 60 t/h、螺桿轉速 220 r/min 時,不同出口背壓下的物料壓力分布情況。可以看出,物料只在螺桿擠出段和各混煉段阻尼元件位置出現了局部壓力峰值。

圖3 壓力分布(n=220 r/min,Q=60 t/h,Psout=2~10 MPa)

其中,混煉段位置出現的壓力峰值是由捏合盤元件的阻尼導致的,在阻尼作用下該區域物料會堆積并建壓,從而形成充滿段;擠出段的壓力峰值則與螺桿出口背壓大小密切相關,出口背壓越大,出口處所需要形成的充滿段越長,相對應的壓力峰值也就越大。

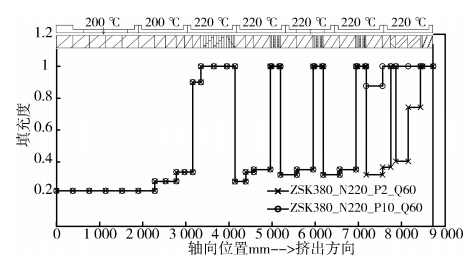

如圖 4 所示,壓力分布與填充度分布密切相關,這是因為產生壓力峰值的充滿段與填充度分布相對應,只有完全充滿的位置才會表現出局部壓力峰值。

圖4 填充度分布(n=220 r/min,Q=60 t/h,Psout=2 MPa和10 MPa)

螺桿剪切塑化能力

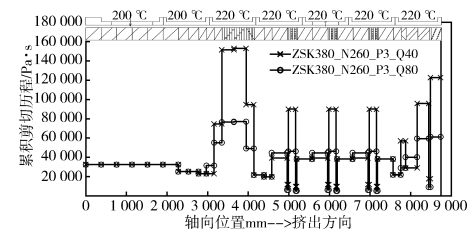

螺桿剪切塑化能力的評價涉及物料在螺桿內的停留時間和累積剪切歷程兩個指標。其中,停留時間代表了物料在螺桿內接受加工的時間長短,累積剪切歷程代表物料在螺桿內所經歷的總剪切作用程度。

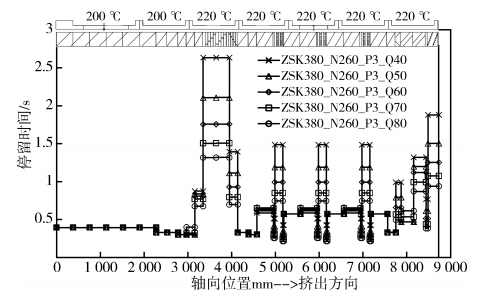

停留時間

圖 5 給出了機組在出口背壓為 3 MPa、螺桿轉速 220 r/min 時,不同預期產能下的物料停留時間分布。如圖所示,隨著的輸送產能增加,物料在螺桿內停留時間不斷降低,這與文獻結論相符。圖 5 可以看出,第一混煉段是物料沿程停留時間最長處,這與實際生產情況一致。算法分析結果表明,在非充滿元件及部分充滿元件非充滿段內,物料停留時間與輸送產能無關;完全充滿元件及部分充滿元件充滿段內,物料停留時間與螺桿輸送產能成反比。

圖5 停留時間分布(n=220 r/min,Psout=3 MPa,Q=40~80 t/h)

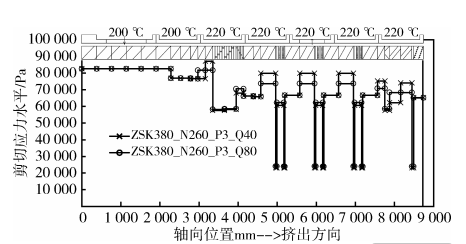

剪切應力水平及累積剪切歷程

圖 6 給出了機組在出口背壓為 3 MPa、螺桿轉速 220 r/min 時,40 t/h 與 80 t/h 輸送產能下的物料剪切應力分布。如圖 6 所示,第一混煉段的嚙合盤并未表現出較高的剪切應力,這歸因于其 3 頭減徑非自清的幾何結構。此外,組合中螺紋元件處于完全充滿狀態時,表現出較高的剪切應力。值得注意的是,如果物料在高剪切元件位置的停留時間短,可能會導致元件的剪切能力無法充分施加于物料之上。鑒于此,圖 7 給出了相同工況下的累積剪切歷程分布。可以看出,在第一混煉段位置,停留時間對局部元件的剪切應力水平起到了放大作用。所以即使元件的剪切應力水平較低,物料也可能歷經較高的累積剪切歷程。

圖6 剪切應力水平分布(n=220 r/min,Psout=3 MPa,Q=40 t/h和80t/h)

螺桿承受物料反作用載荷

螺桿承受物料反作用載荷主要表現在徑向力、軸向力和扭矩 3 個方面。下面的分析結果以左螺桿所受載荷為例進行闡述。

圖7 累積剪切歷程分布(n=220 r/min,Psout=3 MPa,Q=40 t/h和80t/h)

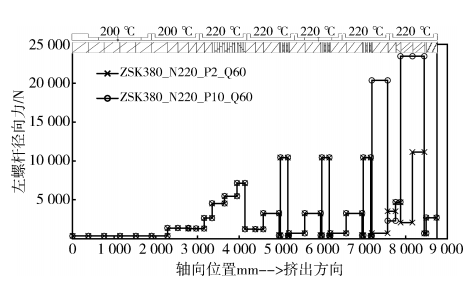

徑向力

圖 8 給出了螺桿徑向力的分布情況。圖中的折線僅能體現螺桿徑向力的大小,無法對其方向進行描述。由圖可知,當螺桿出口壓力為 10 MPa 時,相較于 2 MPa 的情況,單頭元件位置處呈現出明顯的徑向力載荷,這種載荷有助于物料將螺桿托起,從而防止掃膛現象。

圖8 左螺桿徑向力分布(n=220 r/min,Q=60 t/h,Psout=2MPa和10 MPa)

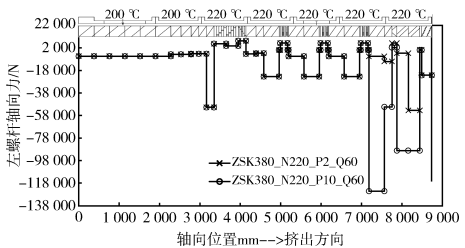

軸向力

圖 9 給出了螺桿軸向力的分布情況。可以看出,阻尼型元件位置的軸向力方向與擠出方向一致,而建壓型元件處的軸向力載荷方向則與擠出方向相反。此外,當螺桿出口壓力為 2 MPa 時,左螺桿總軸向力為 116652 N;當螺桿出口壓力為 10 MPa 時,左螺桿總軸向力為 259987 N,以上結果表明螺桿出口壓力對總軸向力有著顯著影響。

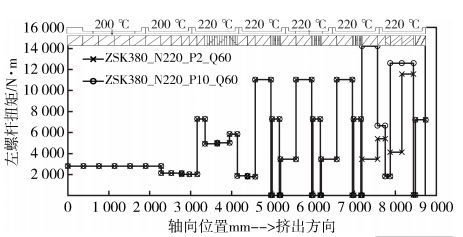

扭矩

圖 10 給出了螺桿扭矩載荷分布情況。對照圖 4 中的填充度可知,螺桿元件填充度高的位置,其局部扭矩載荷也較高。在圖 15 中,當螺桿出口壓力為 2 MPa 時,左螺桿總扭矩為 73826 N?m;當螺桿出口壓力為 10 MPa 時,左螺桿總扭矩為 84587 N?m。上述反作用載荷在工藝參數發生變動時所呈現出的變化趨勢,與相關文獻中的結果是相符的。

圖9 左螺桿軸向力分布(n=220 r/min,Q=60 t/h,Psout=2MPa和10 MPa)

圖10 左螺桿扭矩分布(n=220 r/min,Q=60 t/h,Psout=2 MPa和10 MPa)

螺桿運行功率和比能耗

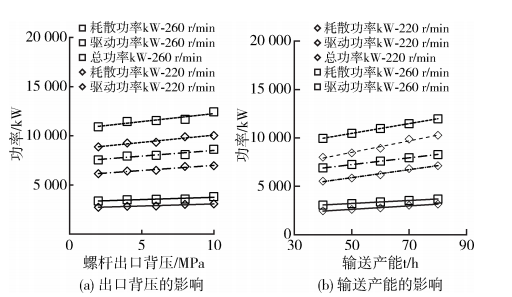

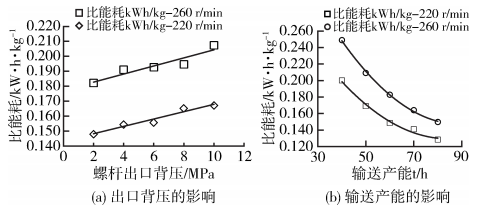

總功率由螺桿驅動功率和耗散功率兩部分構成。圖 11 給出了螺桿出口背壓、輸送產能以及螺桿轉速對總功率的影響情況。可以看出,耗散功率占總功率比例相對穩定,在 30.5%~30.8% 區間。圖 12 展示了各工況對應的比能耗數據。其中,隨著螺桿出口背壓增大,比能耗呈上升趨勢;隨著輸送產能提高,比能耗數值下降;在低速檔時,能夠獲得較低的比能耗。

圖11 輸送產能和螺桿出口背壓對總功率的影響

在當前研究工況范圍內,經算法分析得到的總功率在 8000~12000 kW 之間,這與在役 380 機組的主流配置電機功率 (10000~13500 kW) 基本匹配。同時,加工 7042 物料的比能耗處于 0.125~0.25 kWh/kg 范圍,與該機組加工 7042 物料時的實際比能耗數據基本相符。

圖12 輸送產能和螺桿出口背壓對比能耗的影響

螺桿出口背壓、輸送產能以及螺桿轉速的增加均會造成總功率的提升;降低螺桿出口背壓、降低螺桿轉速和提升輸送產能,有利于降低比能耗。算法分析表明加工 7042 物料時總功率在 8000~12000 kW 范圍內,比能耗在 0.125~0.25 kW?h/kg 范圍內,上述結構均與在役 380 大型擠壓造粒機組的相關數據相匹配。

結論

(1) 壓力分布與填充度分布相對應。只有處于完全充滿狀的位置,才能夠表現出一定的壓力。

(2) 輸送產能的增加、螺桿轉速的降低以及螺桿出口背壓的降低都會造成物料的累積剪切歷程降低。

(3)處于完全充滿狀態下的螺紋元件產生了較為顯著的徑向力、軸向力和扭矩載荷。徑向力方面,在螺桿擠出段使用單頭螺紋元件有利于防止螺桿掃膛,減少螺桿磨損。當前組合中,建壓元件表現出與擠出方向相反的軸向力,而阻尼元件則表現出與擠出方向一致的軸向力。螺桿內總軸向力、總扭矩隨著輸送產能、螺桿出口背壓和螺桿轉速的增加而增大。

(4) 螺桿出口背壓、輸送產能以及螺桿轉速的增加均會造成總功率的提升;降低螺桿出口背壓、降低螺桿轉速和提升輸送產能,有利于降低比能耗。算法分析表明加工7042物料時總功率在8 000~12 000 kW范圍內,比能耗在 0. 125~0. 25 kW·h/kg 范圍內,上述結構均與在役380大型擠壓造粒機組的相關數據相匹配。

來源:《大型雙螺桿擠壓造粒機組螺桿組合分析算法及應用》畢超,趙沖,鄔明均,嵇耀,滕祖榮,左仕博,殷德舉